Гуммирование колес полиуретаном: долговечность и производительность

В современном мире, где эффективность и надежность техники играют ключевую роль, износ колес становится серьезной проблемой, приводящей к простоям и дополнительным расходам. Гуммирование колес – это проверенный способ продлить срок службы и улучшить эксплуатационные характеристики различных видов техники, от погрузчиков и тележек до промышленных роликов и конвейерных систем. И если раньше основным материалом для гуммирования была резина, то сегодня полиуретан уверенно занимает лидирующие позиции, предлагая ряд неоспоримых преимуществ.

Заказать гуммирование колес полиуретаном в Беларуси

Если вы ищете надежного партнера для гуммирования колес в Беларуси, наша компания готова предложить вам высококачественные услуги с использованием современных полиуретановых материалов. Мы понимаем, насколько важна бесперебойная работа вашего оборудования, поэтому гарантируем оперативность, точность и долговечность выполненных работ. Обратившись к нам, вы получите не только профессиональное гуммирование, но и консультацию по выбору оптимального полиуретанового состава для ваших конкретных задач.

Что лучше: резина или полиуретан для гуммирования колес?

Этот вопрос часто задают наши заказчики, и ответ на него зависит от специфики применения и требований к колесам. Оба материала имеют свои сильные и слабые стороны.

Резина / Преимущества:

Хорошая амортизация: Резина отлично поглощает удары и вибрации, обеспечивая плавный ход и комфорт при работе.

Низкая стоимость: Как правило, резиновые покрытия более доступны по цене.

Широкий диапазон температур: Некоторые виды резины могут работать в достаточно широком диапазоне температур.

Недостатки:

Низкая износостойкость: Резина подвержена быстрому истиранию, особенно при высоких нагрузках и контакте с абразивными средами.

Чувствительность к химическим веществам: Некоторые виды резины могут разрушаться под воздействием масел, растворителей и других агрессивных сред.

Склонность к деформации: При длительных нагрузках резина может деформироваться, теряя свою первоначальную форму.

Низкая грузоподъемность: По сравнению с полиуретаном, резина имеет более низкую грузоподъемность.

Полиуретан / Преимущества:

Высочайшая износостойкость: Полиуретан в разы превосходит резину по стойкости к истиранию, что делает его идеальным для интенсивной эксплуатации.

Отличная грузоподъемность: Полиуретановые покрытия способны выдерживать значительно большие нагрузки без деформации.

Устойчивость к химическим веществам: Полиуретаны обладают высокой стойкостью к маслам, жирам, растворителям и многим другим агрессивным средам.

Эластичность и упругость: Полиуретан сохраняет свои эластичные свойства даже при низких температурах, а также обладает высокой упругостью, что позволяет ему быстро восстанавливать форму после снятия нагрузки.

Устойчивость к порезам и разрывам: Полиуретан более устойчив к механическим повреждениям, чем резина.

Низкий коэффициент трения: Это снижает энергозатраты и облегчает перемещение грузов.

Широкий диапазон твердости: Полиуретаны могут быть изготовлены с различной степенью твердости, что позволяет подобрать оптимальный вариант для конкретных условий.

Недостатки:

Более высокая стоимость: Полиуретановое гуммирование, как правило, дороже резинового.

Меньшая амортизация (в некоторых случаях): Более твердые полиуретаны могут обеспечивать меньшую амортизацию по сравнению с мягкой резиной. Однако, существуют и более эластичные полиуретановые составы.

Вывод: Для большинства промышленных применений, где важна долговечность, высокая грузоподъемность и устойчивость к агрессивным средам, полиуретан является предпочтительным выбором. Резина может быть оправдана в случаях, когда приоритетом является максимальная амортизация и низкая стоимость, а нагрузки и условия эксплуатации не столь суровы.

Полиуретаны и их разновидности

Полиуретаны – это класс полимеров, обладающих уникальным сочетанием свойств. Их разнообразие позволяет создавать материалы с заданными характеристиками. Основные разновидности полиуретанов, используемых для гуммирования:

Макрополиуретаны: Это наиболее распространенный тип, обладающий отличной износостойкостью и грузоподъемностью. Они могут быть как твердыми, так и эластичными, в зависимости от рецептуры.

**Микрополиуретаны:** Эти полиуретаны имеют более мелкомолекулярную структуру, что придает им повышенную эластичность и способность к самовосстановлению. Они идеально подходят для применений, где требуется высокая степень амортизации и устойчивость к мелким повреждениям.

Термопластичные полиуретаны (ТПУ): Эти полиуретаны могут быть переработаны при нагревании, что делает их удобными для производства сложных форм и изделий. Они обладают хорошей износостойкостью и эластичностью.

Реактопластичные полиуретаны: Эти полиуретаны отверждаются в процессе химической реакции, образуя прочную и долговечную структуру. Они часто используются для покрытий, требующих максимальной прочности и химической стойкости.

Резины и их разновидности

Резины, или каучуки, также представляют собой широкий класс эластомеров с различными свойствами. Для гуммирования колес чаще всего применяются:

Натуральный каучук (NR): Обладает хорошей эластичностью и прочностью на разрыв, но менее устойчив к маслам и озону.

Бутадиен-стирольный каучук (SBR): Наиболее распространенный синтетический каучук, обладающий хорошей износостойкостью и устойчивостью к старению. Часто используется в шинах.

Нитрильный каучук (NBR): Отличается высокой устойчивостью к маслам, жирам и растворителям, что делает его подходящим для работы в агрессивных средах.

Хлоропреновый каучук (CR), или неопрен: Обладает хорошей устойчивостью к атмосферным воздействиям, озону, маслам и пламени.

Этилен-пропилен-диеновый каучук (EPDM): Отличается превосходной устойчивостью к атмосферным воздействиям, озону, ультрафиолету и высоким температурам.

Гуммирование колес в нашей компании

Наша компания специализируется на профессиональном гуммировании колес полиуретаном, предлагая комплексные решения для различных отраслей промышленности. Мы используем только высококачественные полиуретановые составы от проверенных производителей, что гарантирует долговечность и надежность наших покрытий.

Наши услуги включают:

Консультация и подбор материала: Наши специалисты помогут вам выбрать оптимальный полиуретановый состав, учитывая тип вашей техники, условия эксплуатации, нагрузки и требуемые характеристики.

Подготовка поверхности: Мы тщательно очищаем и подготавливаем поверхность колеса для обеспечения максимальной адгезии полиуретанового покрытия.

Нанесение полиуретана: Используя современное оборудование и проверенные технологии, мы наносим полиуретановое покрытие равномерно и без дефектов.

Контроль качества: Каждое гуммированное колесо проходит строгий контроль качества, чтобы гарантировать соответствие всем стандартам и ожиданиям заказчика.

Преимущества работы с нами:

Опыт и профессионализм: Мы обладаем многолетним опытом в сфере гуммирования и постоянно совершенствуем свои навыки.

Современное оборудование: Использование передовых технологий позволяет нам выполнять работы на высочайшем уровне.

Индивидуальный подход: Мы ценим каждого клиента и стремимся предложить наиболее выгодные и эффективные решения.

Гарантия качества: Мы уверены в качестве нашей работы и предоставляем гарантию на все выполненные услуги.

Соблюдение сроков: Мы понимаем важность своевременного выполнения заказов и строго придерживаемся оговоренных сроков.

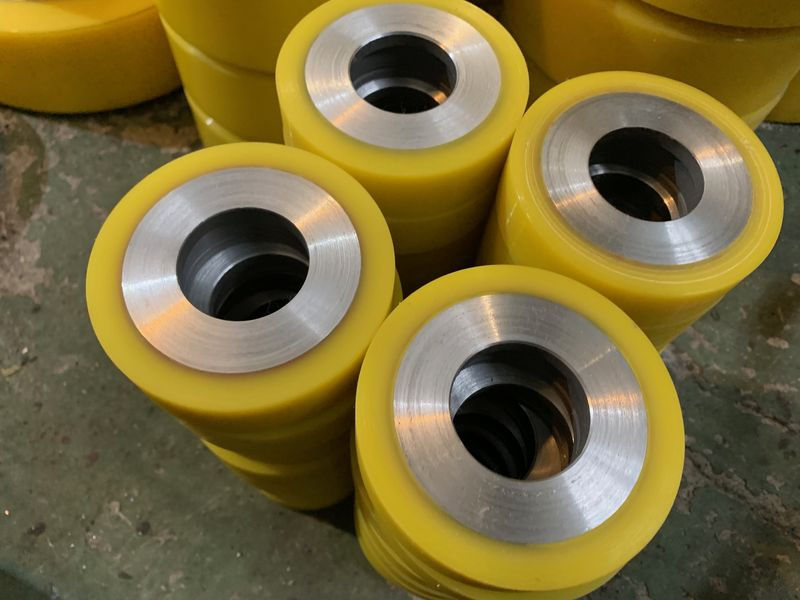

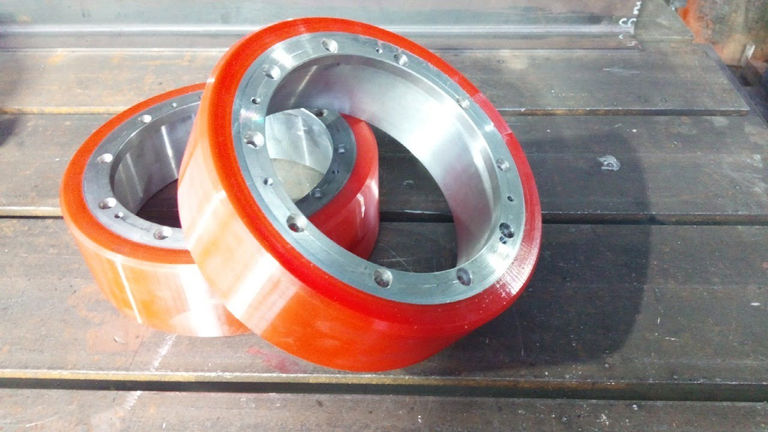

Примеры применения гуммированных полиуретаном колес:

Складская техника: Колеса для вилочных погрузчиков, штабелеров, тележек, рохлей. Полиуретан обеспечивает высокую износостойкость при интенсивной эксплуатации, устойчивость к проколам и порезам, а также отличную грузоподъемность.

Промышленное оборудование: Ролики для конвейерных линий, приводные и поддерживающие колеса для различных механизмов, колеса для тележек в цехах. Полиуретан выдерживает высокие нагрузки, абразивный износ и воздействие агрессивных сред.

Сельскохозяйственная техника: Колеса для прицепов, сеялок, культиваторов. Полиуретан обеспечивает долговечность в условиях работы на неровных поверхностях и в контакте с почвой.

Специализированная техника: Колеса для строительной техники, подъемных платформ, уборочных машин. Полиуретан гарантирует надежность и устойчивость к тяжелым условиям эксплуатации.

Развлекательная индустрия: Колеса для аттракционов, картингов, роликовых коньков. Полиуретан обеспечивает плавность хода, долговечность и безопасность.

Технологический процесс гуммирования полиуретаном:

Процесс гуммирования колес полиуретаном – это сложная многоэтапная процедура, требующая строгого соблюдения технологии и использования специализированного оборудования.

Прием и дефектовка: Колеса поступают на производство, где проводится их тщательный осмотр. Выявляются дефекты старого покрытия (если оно было), оценивается состояние металлической основы.

Удаление старого покрытия (при необходимости): Если на колесе было старое резиновое или полиуретановое покрытие, оно полностью удаляется механическим или химическим способом. Это критически важный этап для обеспечения адгезии нового слоя.

Механическая обработка металлической основы: Металлическая ступица колеса подвергается пескоструйной или дробеструйной обработке. Это создает шероховатую поверхность, которая значительно улучшает сцепление полиуретана с металлом. Также может проводиться токарная обработка для восстановления геометрии или создания специальных пазов.

Обезжиривание и очистка: Поверхность металлической основы тщательно обезжиривается специальными растворителями и очищается от пыли и других загрязнений.

Нанесение адгезионного слоя (праймера): На подготовленную металлическую поверхность наносится специальный адгезионный состав (праймер). Он служит "мостиком" между металлом и полиуретаном, обеспечивая прочное химическое сцепление. Праймеру дают время для полимеризации.

Подготовка полиуретановой смеси: В зависимости от требуемых характеристик (твердость, эластичность, цвет), компоненты полиуретана (преполимер и отвердитель) смешиваются в строго определенных пропорциях. Процесс смешивания происходит в вакууме или при пониженном давлении для удаления пузырьков воздуха, которые могут ослабить структуру покрытия.

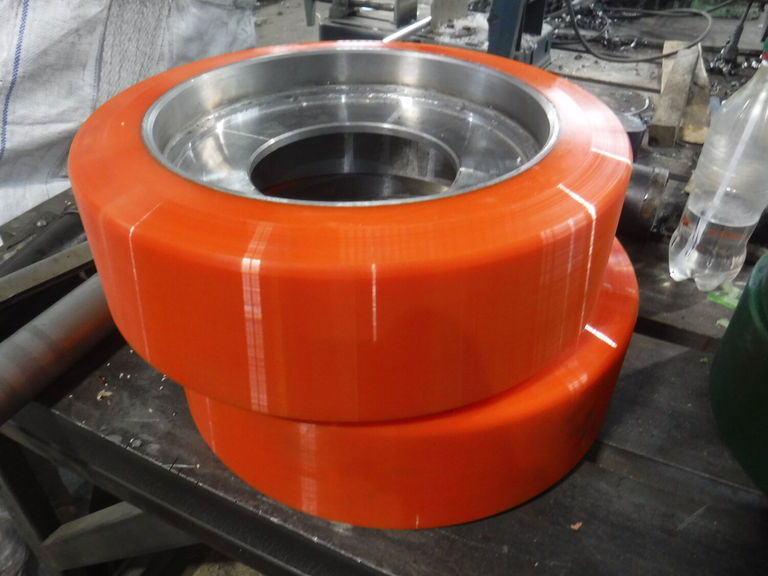

Заливка полиуретана: Подготовленная полиуретановая смесь заливается в специальные формы или непосредственно на подготовленную металлическую основу колеса. Процесс может осуществляться как методом литья, так и методом напыления, в зависимости от типа полиуретана и конструкции колеса.

8. Полимеризация (отверждение): Колесо с нанесенным полиуретаном помещается в термокамеру, где происходит процесс полимеризации при контролируемой температуре и времени. Этот этап определяет конечные физико-механические свойства полиуретанового покрытия.

9. Механическая обработка готового изделия (при необходимости): После полного отверждения полиуретановое покрытие может подвергаться механической обработке (шлифовка, токарная обработка) для достижения точных размеров, идеальной круглости и заданной формы поверхности.

10. Контроль качества и отгрузка: Готовые гуммированные колеса проходят финальный контроль качества, включающий проверку на отсутствие дефектов, соответствие размеров и твердости. После этого колеса упаковываются и готовятся к отгрузке заказчику.

Важно отметить, что выбор конкретного полиуретанового состава и технологии гуммирования зависит от множества факторов:

Тип техники и условия эксплуатации: Погрузчик на складе, тележка в пищевом производстве, колесо конвейера в металлургическом цеху – все это требует разных свойств покрытия.

Нагрузки: Максимальная грузоподъемность, динамические нагрузки, ударные воздействия.

Рабочая среда: Температура, влажность, наличие агрессивных химических веществ, абразивных частиц.

Требования к поверхности: Сцепление с полом, отсутствие следов, уровень шума.

Наша компания обладает всеми необходимыми ресурсами и экспертизой для выполнения гуммирования колес полиуретаном любой сложности. Мы готовы предложить вам индивидуальные решения, которые обеспечат максимальную долговечность, производительность и безопасность вашего оборудования. Свяжитесь с нами, чтобы обсудить ваш проект и получить профессиональную консультацию.